품질고도화를 위한 공정 데이터 분석, 그것이 궁금하다!

안녕하세요.

싸토리우스 코리아입니다.

지난 시간에는 공정분석기술에 대해 살펴보았습니다.

오늘은 공정의 효율적인 설계 및 공정 데이터 처리 방법에 대해

알아보는 시간을 갖도록 하겠습니다 🙂

빅데이터는 최근 사물 인터넷(IoT) 기술과 더불어 가장 유명해진 키워드입니다.

지난 번 살펴보았던 최신 기술의 공정 분석 센서를 통해 얻은 여러 변수의 실시간 데이터는

기존 공정 데이터의 정보량에 비해 빅데이터에 가까운 방대한 양이 되었습니다.

그렇다면 이렇게 방대한 양의 데이터를 어떠한 방법을 통해 쉽게 풀어서

효율적인 설계와 데이터 처리를 하는 걸까요?

지금 바로 살펴보도록 하겠습니다!

기존의 공정을 최적화하는 방법에는 여러가지 방법이 있지만

그 중에서도 한 번에 하나의 조건을 바꿔서 실험을 해보는 고전적인 방법이 있습니다.

이러한 방법은 조건 결과에 대해 예측이 불가능하며,

많은 비용이 투자되지만 효율성은 떨어지는 단점이 있습니다.

이러한 조건으로 도출된 의약 생산은

결코 좋은 품질의 의약품으로 연결될 수가 없기 마련입니다.

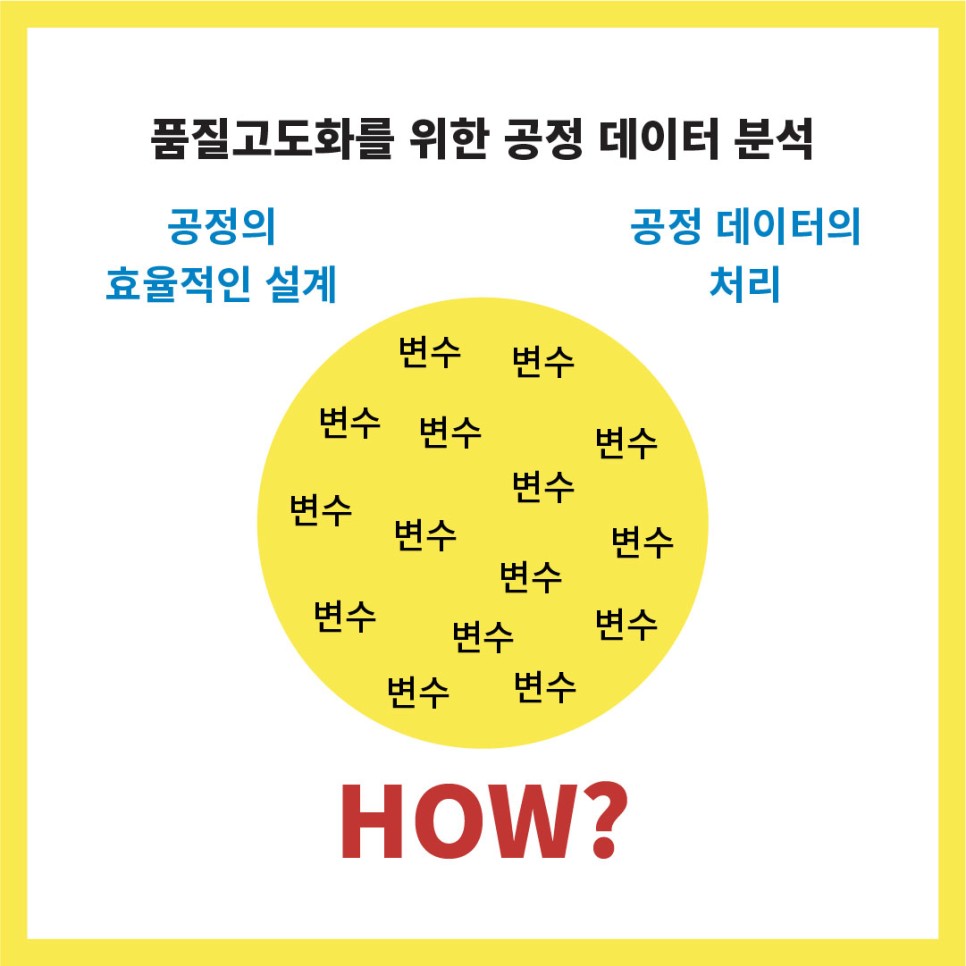

그렇다면 최근 화두인 품질고도화(Quality-by-Design, QbD)에서 언급되는

실험디자인을 사용한 소프트웨어로 최적화된 공정 변수를 도출해내는 방법을 알아볼까요?

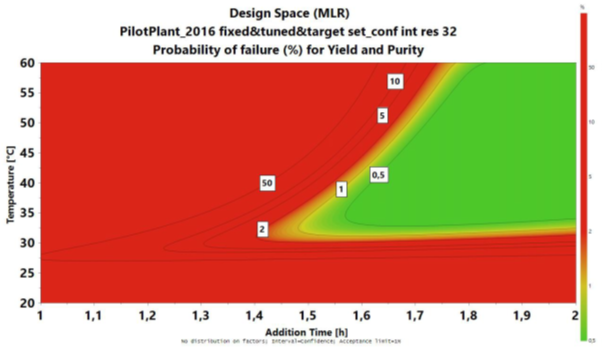

기존 조건을 한 단계씩 변화를 주는 방법에 비해,

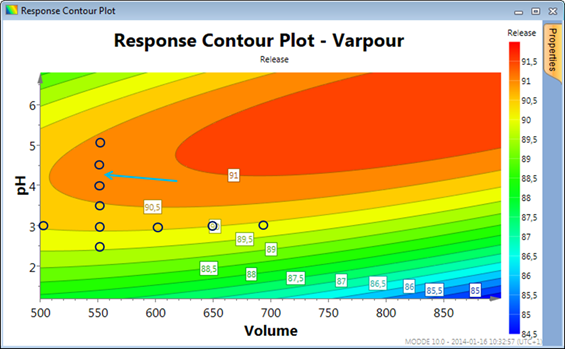

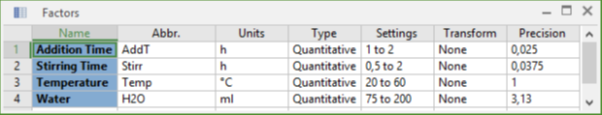

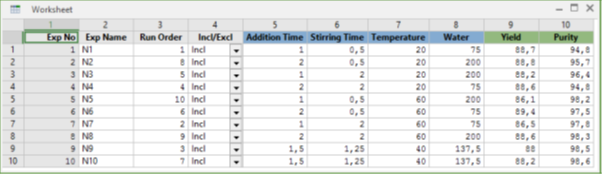

실험계획법은 각 조건의 최소값과 최대값의 조건을 가지고 프로그램의 조합을 만들어 줍니다.

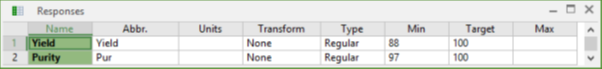

위에서 설정한 공정 변수들의 조합으로 볼 결과에 대해서도

미리 범위를 설정하여 기준치를 설정합니다.

소프트웨어가 임의로 설정해 준 조건의 조합을 가지고 실험한 결과를 입력하고,

입력한 값을 토대로 최적의 공정 범위를 계산하게 됩니다.

현장에서 일어날 수 있는 잡음 요소를 포함하여

시뮬레이션한 결과를 그래프를 통해 확인할 수 있고,

이를 통해 우리는 공정의 최적화를 위한 최적의 공정 변수 범위를 도출할 수 있습니다.

또한 후술할 다변량 분석 소프트웨어를 활용하여

공정이 제대로 진행되었는지 비교 분석하는 토대로 활용할 수 있습니다.

앞서 본 실험계획법에서는 원하는 조건의 범위 안에서

최적의 공정 변수 범위를 도출하는 방법에 대해 알아보았습니다.

이번에는 최적의 공정 변수 범위를 통해 진행한

수많은 데이터들을 비교 분석하는 다변량 분석에 대해 알아보겠습니다.

다변량 분석이란?

여러 변수에 대한 효과를 개별로 보는 것이 아닌

동시에 분석하는 통계 기법을 의미합니다!

공정 변수와 결과에 대한 인과 분석을 간단하고 쉽게 할 수 있는 강점이 있습니다.

아직은 이해하기 살짝 어려우신 분들을 위해

간단한 예시를 통해 실제 현업에서 사용되고 있는 공정 분석에 대해 알아볼까 합니다.

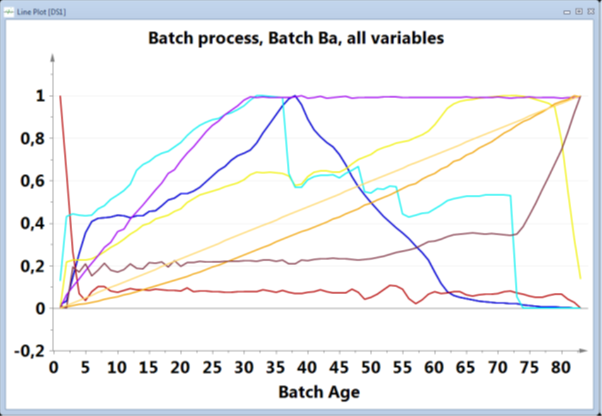

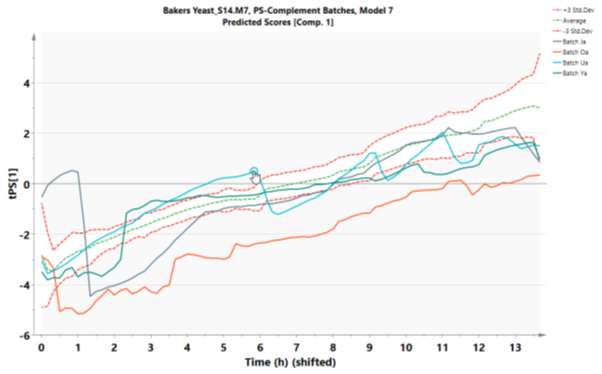

일반적으로 우리가 처음 접하게 될 그래프는

모든 공정 변수들이 배치가 진행되면서 나타나는 개별 그래프들을 겹쳐 보는 그래프입니다.

개별 변수들의 트렌드는 바로 확인이 가능하지만

결과적으로 어떤 배치에 문제가 있는지를 알기는 불가능합니다.

그렇다면, 아래 그래프도 한 번 살펴보겠습니다!

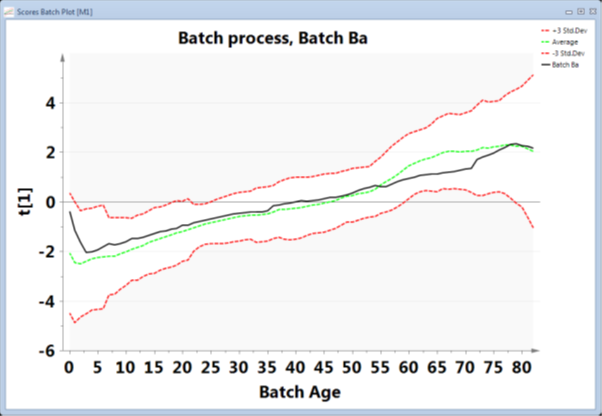

위 그래프는 하나의 선으로 요약되었습니다.

선의 기울기가 변하는 것은 각각의 공정 변수들이 시간 대비 변한 양을 바탕으로 결정됩니다.

기울기가 급격하게 변하는 부분은 어떤 것을 의미할까요?

바로 공정 변수 중에 큰 폭으로 변화한 변수가 있다는 것을 의미하게 됩니다.

붉은 점선을 벗어나는 배치가 있을 경우에는

배치 공정 데이터들의 평균을 크게 벗어났다는 것을 의미합니다.

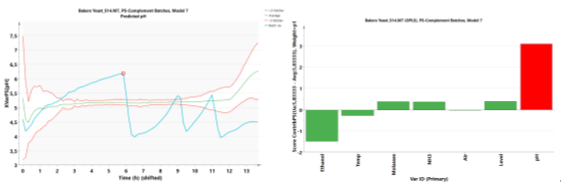

위 그래프와 같이 평균을 크게 벗어난 배치의 특정 시점에 대해

어떤 공정 변수가 원인이었는지, 그 공정 변수는 해당 배치에서 어떤 기록을 가지고 있었는지

작업자들이 쉽게 확인할 수 있게 됩니다.

예시와 같이 pH가 공정 전반에 문제가 있음을 확인할 수 있으며,

이에 따라 우리는 pH 센서의 상태나 케이블의 연결 문제를 제일 먼저 의심해 볼 수 있습니다.

혹은 이와 연관되어 있는 이산화탄소 가스 공급의 문제,

Base 주입 장치의 문제 등 빠르게 원인을 찾아낼 수 있는 단서를 제공합니다.

위에서 본 것과 같이 앞으로의 공정은 실험계획법으로 시작하여 수립한

최적의 공정 변수 조건을 가지고 배치를 진행하게 되며,

이렇게 진행한 누적된 공정 데이터를 분석하여

원인을 찾아 내고 생산 공정에 반영하여 효율성을 제고할 수 있게 됩니다.

여기서 중요한 점은

바로 데이터 분석과 통계에 대한 기반 지식이 크게 필요하지 않다는 점입니다.

우리가 해야 할 일은 그저 알맞은 공정 변수를 선택하는 것과 정확한 데이터의 입력입니다.

이렇듯 공정의 첨단화와 혁신은 그리 멀지 않은 곳에 있는 것 같네요!

지난 시간에 이어 오늘은 품질고도화를 위한

공정 데이터 분석 방법에 대해 알아보았습니다.

조금이나마 여러분에게 도움이 되었으면 합니다!

그럼, 다음 시간에 더 유익한 정보로 돌아오겠습니다.

다음에 만나요!

▼ 공정분석기술에 대해 더 알고 싶다면? ▼